Certificação Internacional

Exportamos para EUA, Canadá, Europa, Oriente Médio e América Latina

Sustentabilidade no topo

Lâminas de madeiras provenientes de recursos florestais 100% renováveis

Equipe

Qualificada

Os melhores profissionais do mercado. Equipamento de ponta!

Conheça nossa história

Ao adquirir produtos FORMAPLAN você estará colhendo os resultados da experiência e tradição de mais de 80 anos na fabricação dos produtos derivados da madeira.

ESTÁ COM DÚVIDA?

O NETO RESPONDE!

O que determina a qualidade de colagem são vários outros fatores como um bom controle da umidade nas lâminas de madeira, da gramatura correta da cola na superfície de colagem, temperatura, pressão e tempo de prensagem, a utilização de resina de boa procedência e certificada e principalmente a composição da cola a ser aplicada (teor de sólidos) para que a colagem seja efetivamente a prova d'água "WBP" ( WATER AND BOIL PROOF WHEATHER AND BOIL PROOF), resistente a água, intemperes e até a fervura, como as diversas Normas recomendam para confecção de painéis compensados para forma de concreto, Indústria Naval e Automobilística.

Servem apenas para melhorar os níveis de resistência a flexão e módulo de elasticidade.

Parâmetros para módulo de elasticidade adequado podem ser obtidos com menor número de lâminas (7 ou 9), dependendo da qualidade e espécie da matéria prima utilizada e podendo ser inclusive superiores a um painel de 18mm com 11 lâminas se a matéria prima desta for de inferior qualidade ou menos idade.

A utilização corrente de um maior número de lâminas (18mm com 11 lâminas por exemplo) objetiva em grande parte compensar a utilização de madeiras com menos resistência a carga e com baixo módulo de elasticidade com a adoção de mais linhas de colagem (material rígido), garantindo dessa forma uma melhoria nos índices de resistência a carga e nos índices de módulo de elasticidade.

Aquele onde o filme fenólico é prensado junto com as lâminas de madeira e em um só processo.

Sem a possibilidade do bitolamento e a garantia de uma espessura uniforme (grandes variações de espessura e na própria chapa inclusive); sem a possibilidade da recuperação da superfície do compensado e sem o lixamento e com baixo nível de acabamento superficial e não indicada para o uso em concretos aparentes.

B) Compensado feito em 2 (duas) operações :

Aquele onde o processo ocorre em duas etapas distintas; na primeira etapa se faz o compensado propriamente dito, e em uma segunda etapa os painéis são testados quanto a sua qualidade de colagem, classificados, depois bitolados (para garantia dos patrões de tolerância de espessura indicados pelas Normas) e ao final e em uma segunda prensagem é que é aplicado o filme fenólico e só ao final e após classificados novamente é que são seccionados (nas medidas padrões de cada mercado). Garantia de alta qualidade superficial, precisão dimensional e espessura e indicados para o uso em concretos aparentes.

A ABIMCI - Associação Brasileira da Indústria de Madeira Processada Mecanicamente, através de seu Comitê de Compensados Plastificado, atendendo um anseio do mercado comprador e consumidor em geral, e também dos fabricantes brasileiros, elaborou o presente Guia Orientativo para Classificação e Uso de Chapas de Compensado Plastificado com o intuito de suprir o mercado com informações básicas necessárias para um melhor entendimento e conhecimento do produto.

Sabedores da importância de termos produtos padronizados, cenário esse que facilita entendimentos em relação a qualidade dos produtos, suas formas de uso e as exigências técnicas requeridas pelo mercado, o presente guia mostra os parâmetros mínimos sugeridos para o produto, as formas praticadas no seu processo produtivo, as especificações técnicas do filme fenólico, a estrutura básica de formação e composição da chapa, suas dimensões, suas tolerâncias em relação a espessura, bem como suas classificações.

Com o conhecimento dessas referências de qualidade, durabilidade e classes dos produtos, o mercado consumidor poderá escolher e optar por produtos que atendam às suas necessidades.

Esse é o papel institucional e técnico da Abicai, que como Entidade Nacional gestora do Comitê Brasileiro de Madeira da ABNT - Associação Brasileira de Normas Técnicas, o CB-31, tem como um de seus principais objetivos informar e esclarecer o mercado consumidor.

Quanto maior a gramatura do filme fenólico maior o número de ciclos a abrasão, maior a proteção na superfície dos painéis compensados e por consequência maior resistência e maior é número de reutilizações.

b) As chapas de compensado Formaplan devem ser desembaladas pelo cliente, e transportadas para o local de uso ou armazenamento, tomando-se os devidos cuidados contra quedas e batidas que danifiquem as bordas, quinas e superfície das mesmas;

c) As chapas de compensado Formaplan devem ser empilhadas na posição horizontal sobre três pontaletes de madeira, posicionados no centro da chapa e a 10 cm de cada uma das bordas, evitando-se contato com o piso. Caso não sejam utilizadas de imediato, deverão ser armazenadas em local coberto, protegidas do sol, chuva e umidade.

Condições de Utilização:

a)Quando do processo de corte das chapas de compensado Formaplan recomenda-se a utilização de serra de vídea com as seguintes características: Obs.: A bancada da serra deverá ter a dimensão tal, que apoie pelo menos 2/3 da chapa, nos dois sentidos; e seja fixada de maneira que não provoque trepidação, quando em funcionamento;

b) Quando da preparação dos painéis recomenda-se, após os cortes das chapas, a pintura dos novos topos com tinta impermeabilizante, 100% à prova d’água, à base de resina sintética. E durante a confecção e montagem dos painéis, quando da utilização de pregos, os mesmos deverão ser introduzidos no sentido perpendicular as lâminas e nunca deve-se aplicar pregos nos topos das chapas de compensado Formaplan ;

c) Quando da introdução das ferragens nas formas, recomenda-se que as mesmas não sejam jogadas ou arrastadas, e sim colocadas, apoiadas em espaçadores, sobre a superfície das chapas de compensado Formaplan ;

d) Quando do processo de lançamento e vibração do concreto recomenda-se a utilização do vibrador com ponta revestida de borracha, e que seja evitado o contato da ponta do vibrador com a superfície da forma, causando danos que comprometam a garantia das chapas de compensado Formaplan ;

e) Quando do processo de desforma recomenda-se utilizar agente desmoldante nos traços indicados e ainda a utilização de cunhas e alavancas de madeira. Deve ser evitada a utilização de “pés-de-cabra”, assim como a quedas dos painéis diretamente ao solo, uma vez que, estes fatores, quando isolados ou em conjunto danificam e comprometem a garantia das chapas de compensado Formaplan ;

f) Quando da limpeza das formas, após a desforma, recomenda-se que as mesmas deverão ser lavadas com água sob pressão, e em seguida deverão receber nova aplicação de agente desmoldante (traço para aplicação: seguir orientação do fabricante do mesmo), para facilitar a próxima operação de desforma e consequentemente proporcionar uma vida útil maior às chapas de compensado Formaplan .

É uma medida que indica a proporção de material solido em uma solução ou substancia e no contexto de uma fenólica, o teor de sólidos é a característica mais importante, pois afeta diretamente a qualidade e desempenho da colagem.

Um teor de sólidos adequado é fundamental para garantir uma boa aderência e uma cura eficiente da resina durante o processo de colagem.

Quando o teor de sólidos é muito baixo, a resina aplicada nas superfícies a serem coladas pode não ser suficiente para formar uma camada uniforme e adequada para uma colagem eficaz e a prova d água (WBP). Isso pode leva a falha da aderência, resultando em peças mal coladas ou com colagem fraca e de baixa resistência.

"Water and Boil Proof" ou "Weather and Boil Proof"

É a Colagem indicada pelas Normas para os painéis compensados destinados a confecção de Formas para Concreto e para o uso diverso na Industria Naval, e Automobilística com exposição direta a água.

Veja linha completa

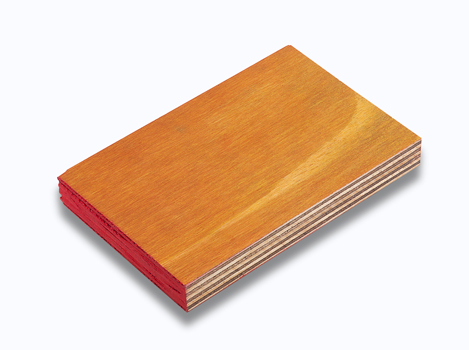

CHAPA OLEADA

2,44m x 1,22m

Para até 14 reaproveitamentos

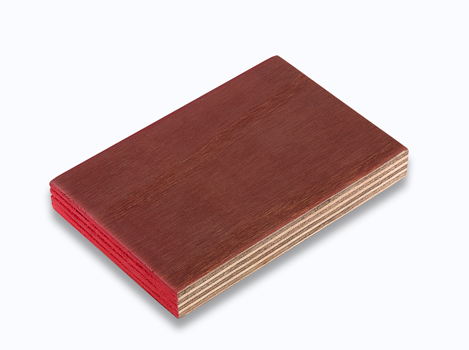

CHAPA PLASTIFICADA

filme 120gr/m2

Para até 18 reaproveitamentos

CHAPA PLASTIFICADA

filme 180gr/m2

Para até 22 reaproveitamentos

CHAPA SUPER RESINADA

2

PLUS

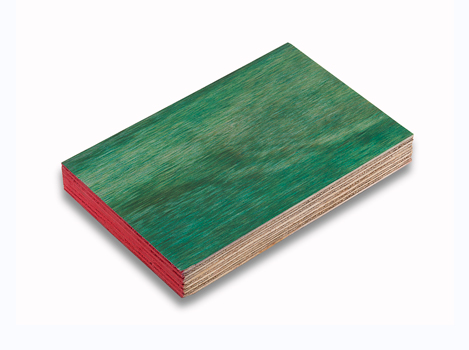

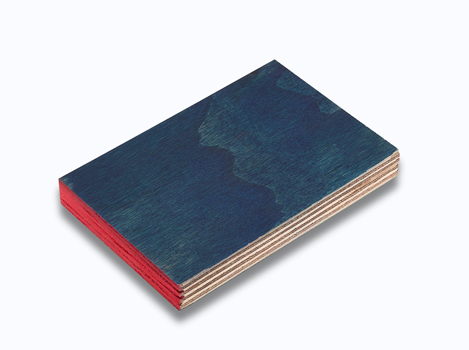

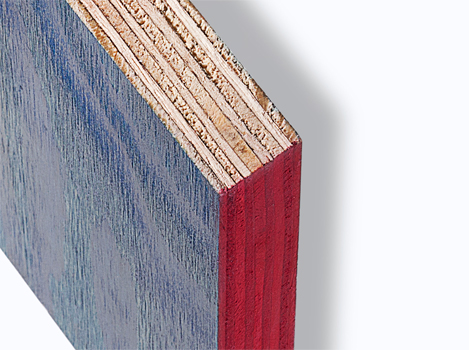

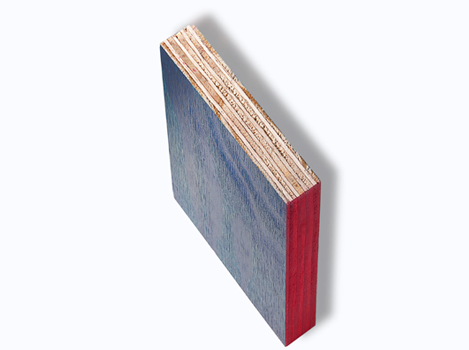

COLORS

Para até 18 reaproveitamentos

Cores: vermelha, azul, verde e amarela;

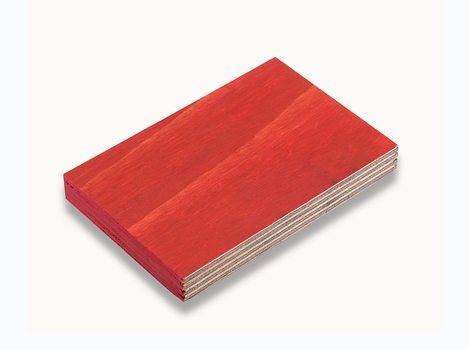

CHAPA SUPER RESINADA

Para até 12 reaproveitamentos

CHAPA ANTIDERRAPANTE

| ESPESSURA | Nº DE LÂMINAS |

TOLERÂNCIA (Comprimento/Largura NBR 1954:2006) |

TOLERÂNCIA (Espessura NBR 1954:2006) |

MÓDULO DE ELASTICIDADE (GPA) |

|---|---|---|---|---|

| 06mm | 3/5 | +/-3,5mm | +0,38mm-0,58mm | - |

| 09mm | 5/7 | +/-3,5mm | +0,47mm-0,67mm | - |

| 12mm | 5/7 | +/-3,5mm | +0,56mm-0,76mm | 5,38 |

| 15mm | 7/9 | +/-3,5mm | +0,65mm-0,85mm | 7,37 |

| 18mm | 9/11/13 | +/-3,5mm | +0,74mm-0,94mm | 6,23 |

| 21mm | 11/13 | +/-3,5mm | +0,83mm-1,03mm | 7,23 |

| 23mm | 13/15 | 3/5 | +0,95mm-1,15mm | 6,03 |

Responsive Table